当排样效率只是故事的一部分时

当排样效率只是故事的一部分时

平衡材料效率和车间配套

在复合材料制造中,高效的排样技术非常重要,特别是在使用昂贵的碳纤维预浸料时,其价格可能超过每平方米100美元。然而,这是我们唯一需要考虑的指标吗?虽然高效的布局可以节省材料成本,但复合材料制造商还需要考虑另一个因素——操作员在从切割台上卸下展开层并进行下一步铺放之前所需的时间。

高效排样的经济重要性

让我们从解决材料成本问题开始,碳纤维预浸料是一种昂贵的商品,对该材料的高效利用直接影响到企业的利润——以至于更换现有的排样软件仅凭材料成本的节省就可以在几个月甚至几周内收回投资。然而,制造业的经济因素并不仅仅受材料成本的影响,这也是事情开始变得更加复杂的地方。

静态排样与动态排样——在效率和灵活性之间取得平衡

接下来,我们将深入探讨排样本身的特性。静态排样,是指经常重复使用的排样。如果操作员经常卸料相同的图案,他们可能会记住板层的位置,或者有一个静态的打印资料作为指导。如果静态排样只包含单个套件,它们可能不太有效率,但创建一个包含多个实例的排样可能会更加高效,并且是许多制造商选择的方法。然而,它们缺乏适应任何时候想要制造的混合零件以及更高材料利用率的灵活性。这就是动态排样发挥作用的地方。

动态排样将混合板层和套件引入布局中。虽然它可能会也可能不会像静态排样那样高效,但它提供了灵活性,能够创建各种零件,适应不断变化的制造要求,而不会干扰生产过程的节奏。例如,您可以创建一个包含一天生产量的动态排样,该排样还可以包括从前一天/一周的生产中废弃的板层。

渐进式排样——在效率和操作员便利之间取得平衡

接下来是渐进式排样。渐进式排样是通过逐个发送每个板层套件进行排样而创建的。这种方法在材料利用方面可能不是最高效的,但在另一个关键领域却很有回报;即操作员卸料和将板层分组到各自套件中所需的时间。通过渐进式排样,这个时间可以显著缩短,并展示了效率的另一方面——车间现场的时间节约,从而带来了一种不同类型的经济收益。排样可能不像完全动态排样那样高效,后续套件中的较小板层可能会提前出现在排样中,影响操作员的时间。

混合渐进式排样——融合两者的优势

混合渐进式排样是材料和时间效率之间的平衡。通过仍然分组套件,但允许板层在与套件预定距离内放置,在排样过程中,复合材料制造商可以将套件“融合”或合并到彼此之间,形成比严格的渐进式排样更高效的排样。因此,混合渐进式排样平衡了材料和时间的节约,因为操作员无需花费很长时间即可识别较小的板层。

不同的排样策略比较

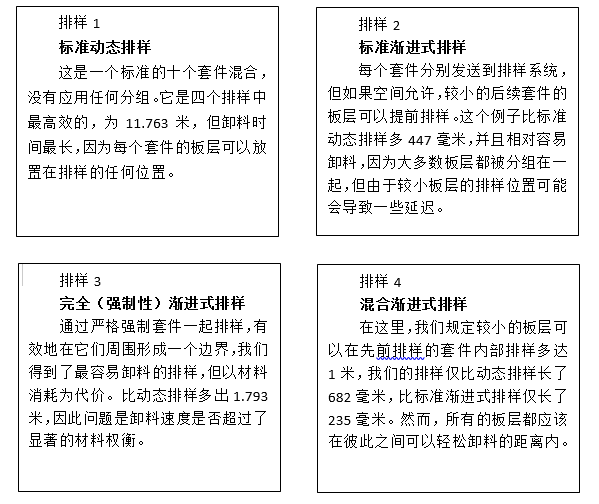

在这个例子中,我们创建了四个排样:

正如预期的那样,排样1是最短的,而排样3则明显最长,但排样2(渐进式排样)和排样4(混合渐进式排样)之间的差距最小。

当然,每个动态排样都会产生不同的结果。如果你混合使用套件,甚至可能加入以前报废的板层,你可能会发现一个策略比另一个更好地实现了平衡。幸运的是,借助JETCAM的超高性能排样,你可以尝试多种策略,而不用花费数小时进行尝试--上述示例在30分钟内创建(这是四个排样总共30分钟,而不是每个排样30分钟)。简而言之,CrossTrack可以让你快速生成优化材料效率、最佳卸料或介于两者之间的排样方案。

更进一步说,如果你计划集成卸料技术,与渐进式排样相比,完全动态排样将需要自动化系统和更长的时间来排序和分组,因为板层需要放置到缓冲区域,直到它们能够按照最终的配套顺序进行排序。因此,如果你希望通过自动化来减少整体的切割到配套时间,软件将通过更高效地使硬件工作来帮助你实现这一目标。

向上或横向共享排样数据

另外,还要考虑与企业资源规划(ERP)系统或促进卸料、配套或自动板层放置的技术等第三方系统共享或使用排样数据的潜在优势。CrossTrack允许使用多种高度可配置的方法与任何系统进行轻松的数据交换。这不仅可以最大程度地减少数据输入和错误的可能性,还可以帮助自动添加可追溯性,因为每个过程或物理移动都被记录下来。例如,可以让自动冷冻机在切割之前提供正确的材料卷,或将备料信息传递给压热釜,当压热过程完成时,压热釜可以自动通知CrossTrack,并停止生命周期跟踪。

围绕排样创建和存储的数据还可以帮助成本核算等方面,因为可以编写并自动生成物料分配报告,从而给出复合零件相关的材料和废料的真实成本。

总结:不能仅仅关注材料效率百分比

虽然排样百分比效率是复合材料制造中需要密切关注的重要指标,但它只是众多指标的一部分。问题的更深层次,涉及对整体效率的更进一步平衡的理解,这不仅包括物料节约,还包括车间时间节约和与支持性技术集成的次要优势。这种整体方法可能是在复合材料制造设施中实现新的盈利能力和生产力水平的关键。

上一篇:钣金下料参数化编程的探索

下一篇:没有了!

扫一扫添加微信

扫一扫添加微信